冷轧工作辊再淬火车间设计

采用表面热处理的方法,使冷轧工作辊的表面硬度恢复并至一定淬硬层深度的车间设计。冷轧工作辊再淬火工艺是伴随着现代冷连轧带钢轧机的高速发展而产生的,世界许多国家都已应用。

设计内容主要包括设计规模、工艺流程、设备选择、车间组成及平面布置。

设计规模按所服务的冷轧带钢厂的工作辊年消耗量、工作辊有效利用层及有效淬硬层深度计算确定。工作辊消耗指标,一般为每吨产品消耗0.6~1kg,冷轧工作辊再淬火一次有效淬硬层深度为10~20mm,有效利用层通常是指新辊使用至报废时辊子半径之差,其厚度为30~35mm。

工艺流程冷轧工作辊的再淬火以往是采用直接加热淬火法,由于此法处理后的轧辊淬硬层浅、质量差,已很少采用,基本上已被感应加热淬火法代替。感应加热淬火法有整体感应加热淬火法和渐进感应加热淬火法,均被许多国家广泛采用。冷轧工作辊再淬火工艺流程如图1。

对需要再淬火的轧辊检查后进行退火,对表面无缺陷的轧辊,经倒角加工后预热到250~500℃,在淬火机床上进行淬火处理,淬火温度一般为850~900℃。对表面有缺陷的轧辊需经机械加工去除表面缺陷后再进行热处理。深冷处理可以增加表面硬度,改善金相组织及增加淬硬层深度,冷冻温度一般为-70~-90℃。热处理后的轧辊经表面磨削和最终检查后入库。

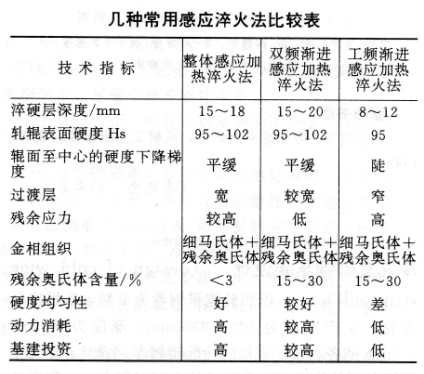

整体感应加热淬火法的电源可用工频或中频。渐进感应加热淬火法的电源有工频、中频和双频之分,其中双频电源匹配也有多种,使用最多是50/250Hz。几种常用的感应淬火法比较如表。

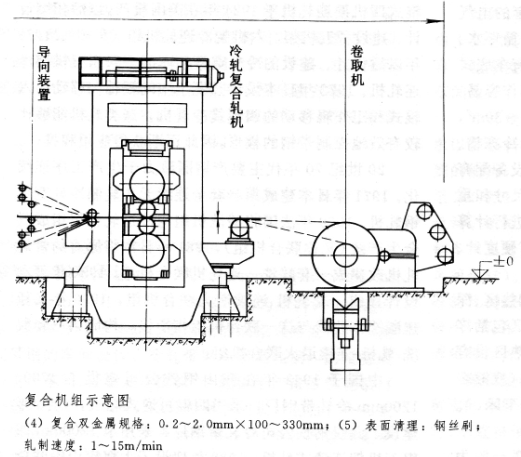

设备选择主要设备有淬火机床,中、低温加热炉,深冷设备,加工机床和检测设备等。设备数量根据工艺所需工时计算确定。(1)淬火机床由机床本体、电气设备和冷却水系统组成。淬火机床本体一般选用立式,电气控制部分较先进的配有微处理机自动控制工465eng冷艺全过程以及加热炉和冷冻设备。与机床配套的电气设备需通净化水冷却,淬火用水一般采用生产循环水。(2)用于轧辊退火、预热与回火的中、低温炉有车底式炉和井式炉。车底式炉较井式炉结构简单、操作容易、建设投资省,较普遍选用,炉底面积一般为14~30m2,每炉可装载轧辊7~11支。(3)深冷设备包括冷冻槽、液态氮或液态二氧化碳储罐等。(4)轧辊加工设备配有轧辊车床和轧辊磨床。机床规格根据轧辊的尺寸和重量选择,机床数量根据轧辊的平均加工工时进行计算确定。(5)检测设备根据需要选配,一般配有硬度计、超声波探伤仪等。

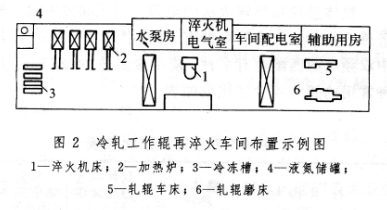

车间组成及平面布置车间由淬火区、加热区、深冷区、加工区、检验区和堆放区等组成。淬火区包括淬火机床、电气室、控制室、水泵房等设施。加热区设有中、低温加热炉;深冷区设有冷冻槽、液态氮(或液态二氧化碳)储罐和控制系统;加工区设有轧辊车床、轧辊磨床等设备。

厂房面积按实际布置确定,主厂房跨度一般为21~24m,吊车轨面标高为10~12m。轧辊再淬火车间布置示例如图2。